Les tendances et les défis de la transformation numérique dans le secteur de l'industrie

Le secteur de l'industrie a traditionnellement été considéré comme relativement en retard par rapport à d'autres secteurs qui paraissent plus dépendants de la technologie de pointe à chaque étape de leur processus, tels que le secteur de la santé, par exemple. Cependant, au cours des dernières années, il y a eu une prise de conscience croissante de l'importance de la numérisation et de l'adoption des technologies numériques dans l'industrie.

C’est un milieu qui fait face à des changements significatifs, et les entreprises du secteur de l’industrie privilégient l’adoption des nouvelles technologies afin de rester compétitives sur le marché mondial. Cette transformation numérique est aussi appelée “Industrie 4.0” ou usine du futur et s’applique aux industries de la construction, de la production et de la fabrication de toutes sortes (automobile, sidérurgie, etc.).

Dans cet article, nous explorons les tendances clés et les défis auxquels sont confrontées les entreprises de l’industrie lorsqu’il s’agit de la transformation numérique.

Pourquoi la transformation numérique est-elle importante dans l’industrie ?

Si l’on prend le seul exemple du secteur de la construction et du bâtiment, selon McKinsey, la croissance mondiale de la productivité dans ce secteur a été en moyenne de 1 % au cours des deux dernières décennies, et la demande de changement dans le secteur de l’industrie n'a jamais été aussi forte.

D’un point de vue général, l'industrie a souvent été confrontée à des défis spécifiques lors de la transformation numérique. Certains de ces défis comprennent la complexité des systèmes existants, la présence d'équipements obsolètes, la cybersécurité, la formation des travailleurs et la gestion du changement.

La lenteur de la transformation numérique dans le secteur de l'industrie s'explique aussi par le manque de ressources humaines et financières dédiées à cette transition. L’informatique et la technologie de l'information étaient souvent considérées comme un service de support plutôt que comme une composante stratégique de l'entreprise.

Cependant, de nombreuses entreprises industrielles ont réalisé l'importance de la numérisation pour rester compétitives dans un environnement en évolution rapide ou la notion de service autour du produit devient aussi importante que le produit en lui-même.

Elles ont commencé à investir dans des initiatives de transformation numérique et à adopter de nouvelles technologies pour moderniser leurs opérations et la placent au cœur de leur stratégie globale.

Certaines entreprises industrielles ont réussi à prendre une longueur d'avance en matière de transformation numérique, en développant des usines intelligentes et des chaînes d'approvisionnement numériques. Ces entreprises ont bénéficié de l'automatisation accrue, de la collecte et de l'analyse des données en temps réel, ainsi que de la prise de décisions basée sur des analyses prédictives.

Pour les acteurs du secteur de l’industrie, la transformation numérique signifie l'utilisation des technologies numériques pour des opérations plus efficaces et développer plus de services.

Les technologies numériques dans l’industrie peuvent impliquer des appareils physiques aux logiciels utilisés au bureau ou sur le terrain.

Les tendances numériques dans le secteur de l’industrie

La technologie a réinventé chaque secteur, et l’industrie ne fait pas exception.

L'objectif de l'industrie 4.0 est de créer des usines ou de produits intelligents et interconnectés, où les machines, les systèmes et les produits communiquent et coopèrent de manière autonome. Cela permet d'améliorer l'efficacité, la flexibilité et la productivité des processus industriels, ainsi que de faciliter la personnalisation et la production à la demande.

Les tendances suivantes sont de plus en plus adoptées pour améliorer les processus, réduire les erreurs et augmenter le retour sur investissement.

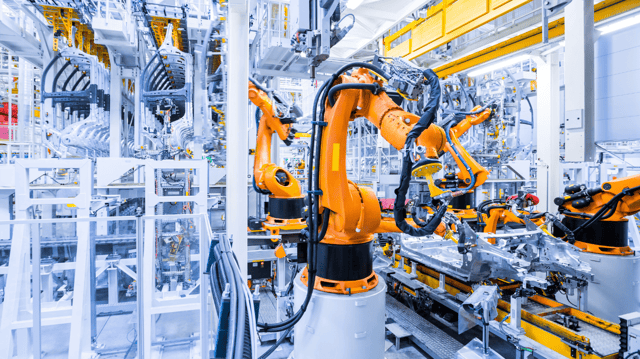

La robotique

C’est l’investissement numéro 1 dans les usines 4.0. Les robots industriels deviennent de plus en plus autonomes et flexibles. Grâce à des capteurs avancés, des algorithmes d'intelligence artificielle et une connectivité accrue, les robots peuvent s'adapter à des tâches variées et à des environnements changeants sans nécessiter une programmation complexe.

Il y a plusieurs sous-familles : les robots collaboratifs (cobots) sont conçus pour travailler aux côtés des travailleurs humains dans les usines. Ils sont dotés de capteurs de sécurité et peuvent détecter la présence humaine, permettant une collaboration en toute sécurité. Les cobots sont souvent plus faciles à programmer et à utiliser que les robots industriels traditionnels, ce qui les rend adaptés aux petites et moyennes entreprises.

On parle aussi des robots mobiles utilisés dans les usines pour transporter des matériaux, des pièces et des produits d'une zone à une autre de manière autonome. Ces robots peuvent être équipés de capteurs de sécurité et de systèmes de navigation pour se déplacer en toute sécurité dans un environnement industriel dynamique.

Vision par ordinateur : l’utilisation élargie des caméras

La vision par ordinateur est devenue une technologie clé dans la robotique industrielle. Les robots sont équipés de caméras et de systèmes de vision qui leur permettent de détecter et de reconnaître des objets, de lire des codes-barres et de réaliser des opérations de contrôle qualité.

Les progrès de la technologie solaire, de la qualité d’image, des caméras à 360 degrés et du fonctionnement à distance rendent les caméras encore plus accessibles et indispensables dans le secteur de la construction aujourd’hui pour une variété de cas d’utilisation. Par exemple, la caméra HighView est le premier système de vision active installé sur la tête de flèche d'un télescopique, conçu pour augmenter la précision dans les applications de chargement et de manutention.

La réalité augmentée et la réalité virtuelle au service du jumeau numérique

Dans l'environnement de travail post-COVID et à distance, la réalité augmentée et la réalité virtuelle permettent des visites de chantiers à distance ou de répliquer virtuellement un lieu comme une usine.

La société Prospect propose diverses solutions VR pour aider les entreprises à immerger les parties prenantes et les membres de l'équipe dans un environnement virtuel. Ce faisant, les équipes peuvent tirer parti d'une prise de décision plus cohérente pour les activités sur le terrain.

Dans un contexte d’usine, en surveillant en temps réel les données provenant des capteurs de l'usine réelle, le jumeau numérique peut prédire les pannes et les problèmes potentiels. Cela permet aux opérateurs d'effectuer une maintenance préventive, en planifiant les interventions avant que les problèmes ne surviennent réellement, ce qui réduit les temps d'arrêt non planifiés et les coûts de maintenance.

Ces technologies facilitent également la formation, la maintenance, la réparation, et même la conception (en simulant des environnements de travail avant leur mise en œuvre réelle) des machines et équipements.

L’internet des objets (IoT), des équipements intelligents et connectés

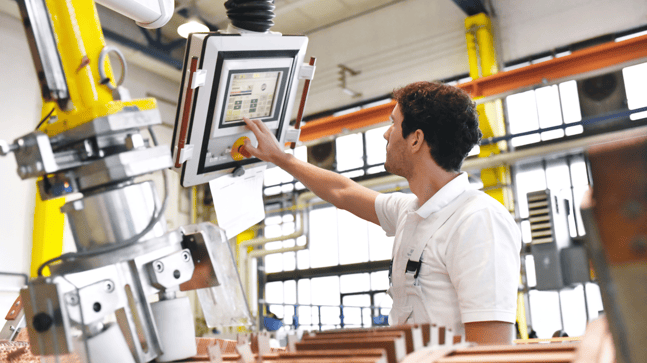

Les machines et les équipements du secteur de l’industrie sont de plus en plus sophistiqués tout en étant plus simples à utiliser, sécurisés, et performants.

Par exemple, le JSM Autopower de Manitou ajuste automatiquement le régime moteur en fonction de la demande de puissance hydraulique de la main de l'opérateur sur le JSM (Joystick Switch & Move).

D’autre part, Nuron, la plateforme sans fil avec connectivité intégrée, a créé un système où tous les outils génèrent des données qui sont ensuite stockées sur les batteries et envoyées en toute sécurité vers le cloud à chaque charge, sans aucune intervention de l’opérateur.

Les données collectées concernent l’utilisation de l’outil, la localisation du point de charge et l’état de la batterie, réduit les temps d’arrêt et optimisent l’utilisation des outils.

L’analyse des données et l’IA

Dans une usine 4.0, les capteurs et les dispositifs connectés recueillent en temps réel une grande quantité de données sur les machines, les opérations et les produits. Ces données sont ensuite analysées par des systèmes d'IA pour détecter des modèles, des anomalies et des opportunités d'optimisation. Sur la base de ces analyses, des décisions peuvent être prises automatiquement pour optimiser les performances, prévenir les pannes, réduire les temps d'arrêt et améliorer la qualité des produits.

Transformation des processus

L'industrie 4.0 a le potentiel de transformer les modèles de production traditionnels en introduisant des processus plus agiles et automatisés. Cela peut également avoir un impact sur les compétences et les emplois, en demandant aux travailleurs de développer de nouvelles compétences liées à la technologie et à la gestion des données.

E-commerce et solutions de gestion informatique indispensable pour une entreprise connectée

L’e-commerce et la gestion des solutions de gestion constituent d’autres éléments de la transformation numérique pour faciliter la relation avec les clients et les fournisseurs.

Voici une liste non exhaustive des solutions utilisées dans ce secteur :

ERP est une solution intégrée de gestion des opérations commerciales. Ils couvrent plusieurs domaines tels que la planification de la production, la gestion des stocks, la gestion des achats, la gestion des ventes, la comptabilité, les ressources humaines, etc. Ils permettent d'optimiser les processus et de centraliser les informations clés de l'entreprise.

WMS (Warehouse Management System) est une solution informatique qui aide à gérer et à suivre efficacement les mouvements de marchandises, les emplacements de stockage, les niveaux de stock, les expéditions et les réceptions au sein de l'entrepôt.

TMS (Transportation Management System) est un système de gestion permet de gérer efficacement le processus de livraison des marchandises, en optimisant les itinéraires, en suivant les expéditions et en facilitant la communication entre les parties prenantes.

GMAO (Gestion de la Maintenance Assistée par Ordinateur) est un outil de gestion qui permet de planifier, suivre et analyser les opérations de maintenance préventive et corrective.

SRM est utilisé pour améliorer la relation avec les fournisseurs en amont de la chaîne d’approvisionnement.

PLM (Product Lifecycle Management) est un système informatique utilisé pour gérer l'ensemble du cycle de vie d'un produit, depuis sa conception et son développement initial jusqu'à sa production, sa commercialisation et sa maintenance ultérieure.

PIM (Product Information Management) est conçu pour faciliter la création, la gestion et la distribution cohérente des informations produit à travers différents canaux de vente, tels que les sites e-commerce, les catalogues imprimés, les applications mobiles, etc.

CRM (Customer Relationship Management) est une solution qui vise à centraliser, organiser et analyser les informations relatives aux clients, afin de mieux comprendre leurs besoins, de personnaliser les interactions et de développer des relations durables.

Les solutions e-commerce sont des plateformes logicielles qui permettent aux entreprises de créer, gérer et exploiter des sites web de vente en ligne. Elles offrent une gamme de fonctionnalités pour faciliter la création de boutiques en ligne, la gestion des produits, le traitement des paiements, la gestion des commandes et la gestion des clients.

Les acteurs majeurs dans tous les domaines aujourd’hui cherchent une expérience de libre-service intuitive et sans bug avec un minimum de clics pour tous ces types de solutions.

Les défis de la transformation numérique dans l'industrie de l’industrie

Les défis courants de la transformation numérique dans le secteur de l’industrie comprennent les projets de transformation numérique passés incomplets ou infructueux, l'obtention de l'adhésion des parties prenantes et l'intégration de la technologie aux processus métier.

Ces principaux défis sont exacerbés par les caractéristiques uniques du secteur :

La fragmentation

La mise en œuvre du changement dans de nombreux projets et disciplines présente un défi.

Chaque projet est différent et nécessite les services de différents spécialistes tels que des architectes, des ingénieurs et des chargés de projet, ainsi que des sous-traitants.

Les grands projets pluriannuels de plusieurs centaines de millions d’euros offrent la possibilité de mettre en œuvre de nouvelles technologies, d'établir des gains d'efficacité et de renforcer le changement au fil du temps.

Rotation de la main-d'œuvre

Il est rare que le même groupe de personnes travaille sur les mêmes projets.

Cela rend difficile la mise en œuvre de processus et de technologies sur plusieurs projets avec un quelconque degré de succès.

La gestion des données

Les entreprises dans le secteur de l’industrie ont toujours mené leurs activités sur papier, et ces mêmes entreprises trouvent difficile de transférer des documents papier vers le numérique.

Vu que les données sont l'épine dorsale de toute entreprise numérique, une mauvaise gestion des données représente un obstacle important.

La résistance au changement

Une grande partie du secteur de l’industrie fonctionne comme elle le fait depuis des décennies. Il s'appuie fortement sur des outils et des processus manuels et mécanisés. Le défi reste dans le fait qu’une démographique importante du secteur ne fait pas confiance aux nouvelles technologies numériques et fait obstacle à leur adoption.

Les employés du secteur doivent être formés aux nouvelles technologies et soutenus tout au long du processus de transition.

La sécurité des données

Avec la connectivité accrue des machines, la sécurité des données devient une préoccupation majeure.

Les entreprises doivent mettre en place des mesures de sécurité robustes pour protéger les données sensibles contre les cyberattaques et les violations de la confidentialité.

L’intégration des systèmes existants

De nombreuses entreprises du secteur de l’industrie ont déjà des systèmes en place, tels que des logiciels de gestion des stocks ou des systèmes de suivi des expéditions.

L'un des défis consiste à intégrer ces systèmes existants avec les nouvelles technologies numériques sans perturber les opérations quotidiennes.

Cela peut nécessiter des ajustements et des personnalisations pour assurer une compatibilité et une connectivité harmonieuses.

Le retour sur investissement (ROI)

La transformation numérique peut nécessiter des investissements importants. Il est essentiel de mesurer le retour sur investissement pour justifier ces dépenses et s'assurer que les nouvelles technologies apportent une valeur ajoutée à l'entreprise.

Garantir une expérience utilisateur optimale et sans bug

Quand il s’agit d’un logiciel au sein d’une machine de manutention ou une expérience e-commerce, par exemple, les parcours clients numériques sans bugs sont essentiels pour toute entreprise cherchant à répondre aux exigences modernes et satisfaire leurs clients qui leur font confiance pour leur technologie de pointe.

Mr Suricate - Tests QA pour les professionnels du secteur de l’industrie

Pour réussir dans l’ère numérique en tant qu’entreprise industrielle, c’est essentiel d’assurer que les parcours des utilisateurs répondent aux exigences des utilisateurs.

La solution SaaS no-code Mr Suricate couvre une large gamme de tests automatisés afin de maîtriser votre recettage et d’offrir à vos utilisateurs la meilleure expérience possible.

Prenez le contrôle de vos applications et détectez les bugs en temps réel sur vos sites web, applications et API en reproduisant vos parcours utilisateurs à intervalle régulier.

.png)